电气自动化 基于PLC的工业搬运机器人设计

随着科技的不断发展,自动化技术的智能化越来越能体现出在工业生产当中的重要性,提高了我们的生产效率。自动化控制的设备可以代替人工进行全天候不间断工作,很大程度上解放了劳动力降低了人工成本。机器人一直以来都是科技发展前沿自动化产品,也是工业生产中比较有特点的代表产物。在本次设计中通过自动化控制的手段完成对气动搬运机器人的集成控制,通过PLC可编程控制器完成对气动搬运机器人的系统控制。对气动搬运机器人进

系统简介

随着科技的不断发展,自动化技术的智能化越来越能体现出在工业生产当中的重要性,提高了我们的生产效率。自动化控制的设备可以代替人工进行全天候不间断工作,很大程度上解放了劳动力降低了人工成本。机器人一直以来都是科技发展前沿自动化产品,也是工业生产中比较有特点的代表产物。在本次设计中通过自动化控制的手段完成对气动搬运机器人的集成控制,通过PLC可编程控制器完成对气动搬运机器人的系统控制。对气动搬运机器人进行机构的设计以及运行原理的设计,对机器人的工艺要求和运行流程进行制定。对搬运机器人的PLC、气缸、电机、传感器、触摸屏等硬件的选型分析,完成并制订出I/O分配表。通过编程软件中的LAD梯形图完成程序的编写,并进行相应的仿真调试。结合组态软件对气动搬运机器人实时监测反馈,用户可以实时了解搬运机器人的实时运行情况,同时也方便气动搬运机器人的后期维护维修。

关键词:可编程控制器;气动;搬运机器人

1 绪论

1.1目的意义

在当代科技水平得到质的飞跃,科技的提高让人们的生活更加的智能化,在工业生产当中也提高其效率。搬运机器人作为当代自动化工业的典型产物,可以实现不同生产作业当中搬运的工艺要求。搬运机器人主要是通过机械结构以及集成控制完成机器人对货物的短距离运输。对于不同的搬运产品对应有不同设计的搬运机器人,这就使得市场上的搬运机器人种类繁多,更多智能化、可靠性高的搬运机器人得到了市场的青睐。目前市场对于货物自动搬运的需求非常的大,不仅是规模大的自动化流水线企业,还是小型的加工厂企业都有搬运机器的应用。早期人们搬运货物都是通过人力搬运,这种搬运不仅效率会大大降低,同时人工成本也会比较高。最初的接触器控制无法完成对搬运机器人这种要求工艺高的控制系统要求。直到集成控制器的出现让更多智能化的控制得以实现,搬运机器人可以有更多的执行功能、实现的工业要求更复杂、执行效率更高。搬运机器人的应用领域非常的广有物流、工业生产、运输等,搬运机器人的需求空间就非常大,更加高性能和功能多样化的机器人会成为未来市场的主流。从商业利益的角度上看,解放高昂的人工成本提高效率,已经成为目前企业和厂家的先决条件。先进的企业厂家对于一些的陈旧的设备需要更新换代,跟上现代自动化发展的进程。自动搬运机器人的市场前景非常的可观,不仅顺应时代的发展而却得到广大用户的认可。本次设计的是气动搬运机器人实现小型箱体的运输功能,通过气动搬运机器人对箱体从初始位置搬运至指定的位置。气动搬运机器人是属于电气自动化机械设备中的一类,在现代智能化控制中有着重要的地位。现在人力搬运货物逐渐的减少,逐渐被自动化控制的机器代替,这也体现出自动化控制设备是现代工业生产当中不可缺少的。本次主要完成是通过气动搬运机器人把箱体从初始位置搬运到指定位置,同时采用气动元件作为搬运机器人的主要执行机构。气动元件是现代电气自动化中重要的一部分,凭借的价格便宜、可靠性高等优点广受设计者的喜爱。通过PLC完成对气动搬运机器人的集成控制,可以让其控制的流程更加的可靠。结合组态完成对搬运机器人的实时检测反馈,方便用户了解其运行的情况。该气动搬运机器人可以全天候不间断进行搬运,提高了其搬运的工作效率可以实现无人管理的搬运。对于一些货物流动性比较大的企业和厂家,气动搬运机器人可以实现更大的效益。

1.2国内外的研究现状

我国的搬运机器人的发展规模还是比较小的,由于起步发展的时间比较晚和西方一些国家有着较大的差距。我国货物搬运正处于人力劳动过渡自动搬运的阶段。由于国内研发搬运机器人的周期比较的长,不能及时的满足市场的需求。国内现代化先进的企业在设备更新换代以及生产规模的扩展上,对于设备的提升和更换都有很大的缺陷。对于一些小型的厂家则不会投入太大的资金去更换这种搬运机器人,只有在产业规模变大的过程中才会考虑搬运机器人的投入。随着我国工业产值不断的提升,各种中高端产业得以发展。企业厂家迫切需要高性能的搬运机器人代替人工劳动并提高其生产效率。在国际多元化的促使下,更多的先进技术流入国内,使得该种搬运机器人更加的多元化,国内的技术与国外技术得到交融促进搬运机器人的发展。国外的工业机器人发达国家主要有美国、日本、德国等。日本和美国都是世界上比较先进的机器人应用的国家,日本早在80年代处就有一套完善的工业体系,在90年代初日本开始发展中高端产业。这就使得工业机器人在很早就得到日本工业的重视,其中搬运机器人也得到很大的发展。日本对于搬运机器人的研发和应用都是非常重视的,研发成功会尽快更换原有的设备。这就使得日本生产效率极高,这还是得益于日本工业发展的体系。在2005年后日本的搬运机器人技术就一直处于世界的顶端,发展至今已经有一套完善的体系,这也使得其搬运机器人功能更加多样化、执行工艺更加复杂、工作更加可靠、效率更高。PLC是一种以微处理器为核心,综合了计算机技术、电器控制技术成长的一类新的、通用的自动控制装置。PLC具有如下特点:(1)高可靠性;(2)编程简单、易于使用;(3)控制功能特别强;(4)扩展机与外部连接极为方便。随着计算机科学技术的逐步完善和工业自动化越来高的需求,使得编程技术得到了飞快的发展。只将PLC理解为开关量控制已经落后,PLC以良好的性能满足了工业生产的大量需要,并且已经让通信技术和信息处理技术合二为一,其功能也越来越成熟。以后PLC将向着两个方向发展:一是向超小型专用化和价格低廉发展;二是往快速多功能以及分布式自动化网络方向进步。

2 气动搬运机器人的设计方案

2.1气动搬运机器人结构设计

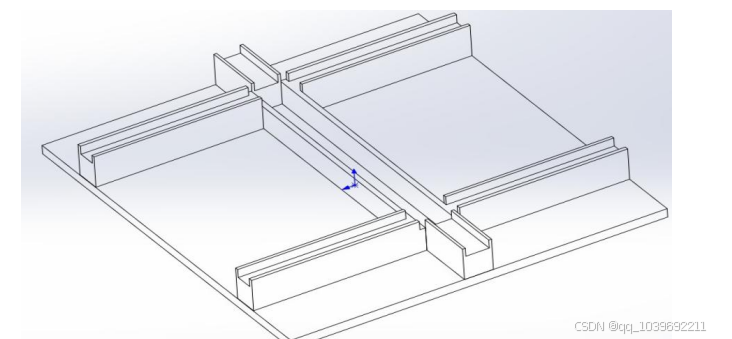

本次设计的气动搬运机器人主要是用来搬运小型箱体,气动搬运机器人在搬运通道内进行移动搬运。搬运的货物分为入口左、右、下三个通道,搬运货物的终点也是为3个出口分为左、右、上三个通道。如下图1所示为搬运通道布局图。

图1 搬运通道布局图

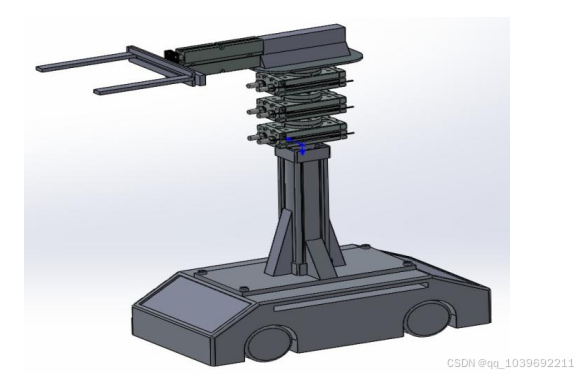

设计搬运气动机器人主要由:搬运机器人驱动部、升降机构、3个旋转机构、双推送机构、抓手机构、支撑架等组成的。

(1)搬运机器人驱动部:驱动部是为机器人提供移动,主要是通过2个电机带动前后轮运动。

(2)升降机构:升降机构是将抓手上升到可以抓到箱体的指定高度。

(3)3个旋转机构:旋转机构是3个,分别让气动搬运机器人抓取3个方向的箱体。

(4)推送机构:推送机构是将抓手伸出到货槽内,让抓手到达抓取的指定位置。

(5)抓手机构:抓手机构是对货物进行抓取和放下。

本次设计中3个机构都是都是由气动元件组成,分别为单行程气缸控制上下运动,旋转气缸为控制其选抓抓取3个不同角度的箱体,双行程气缸控制前后伸缩运动。如下图2所示为气动搬运机器人结构图。

图2 气动搬运机器人结构图

2.2机器人控制方案设计

本文对于气动搬运机器人的系统控制的设计主要是通过PLC可编程控制器集成控制,PLC通过控制电磁阀再控制气缸动作,驱动主要是通过电机的正反转控制实现搬运机器人的初始点和终点往返。搬运机器人的上下升降通过限位传感器控制其上升和下降是否到。旋转气缸选择了3个分别代表3个方向初始位置为0°,3个箱体的方位分别是90°、180°、270°,每一个旋转气缸都有2个限位传感器一个是初始点0°限位,另一个为3个方位的限位。前后伸缩气缸也是通过限位传感器控制,限制其伸出和缩回的位置。气爪二爪抓紧和松开也是通过2个限位传感器,根据箱体的大小满足正好抓紧箱体为抓紧限位,正好能让箱体落下为松开限位,可以根据实际情况进行传感器的调试。控制流程具体为:

(1)搬运的货物为箱体起始位置分别为左搬运口、下搬运口、右搬运口。(初始搬运口为进)

(2)搬运的货物通过气动搬运机器人实现搬运至终点搬运口,同样分为左搬运口、上搬运口、右搬运口。(终点搬运口为出)

(3)启动搬运机器人通过2台电机分别驱动前后轮运动。两台电机为同步电机,同时向前或者同时向后运动。

(4)气动搬运机器人有一个上下升降气缸、360°旋转气缸、前后伸缩臂气缸、箱体抓松气缸组成。

运行流程为:按下气动按钮后,如果机器人不在初始位置进搬运口先进行复位到初始位置,机器人的升降气缸(下降到下限位)、机器人的前后气缸(缩回至后限位)、机器人的抓送气缸(为抓紧状态),旋转气缸为向0°位置。在进搬运口的3个运输口都有3个箱体检测传感器分别检测搬运口是否存在箱体,如果不存在箱体气动搬运机器人保持复位状态。如果任意一个进搬运口出现箱体需要搬运,流程如下:(1)进搬运口(左存在货物)-气动搬运机器人抓送气缸松开-升降气缸上升至上限位-旋转气缸旋转至270°位置停止-前后伸缩气缸伸出-抓紧气缸抓紧箱体-前后气缸缩回至后限位-旋转气缸旋转至0°位置-上下升降气缸缩回至下限位-机器人电机1和电机2同时启动正转向前-到达出搬运口位置停止(起始点哪个搬运口的箱体就搬运至终点搬运口对应的位置)-升降气缸上升至上限位停止-旋转气缸旋转至270°位置停止-前后伸缩气缸到前限位-抓紧气缸松开放下货物-前后伸缩气缸缩回-旋转气缸转动至0°位置-上下气缸下降至下限位-抓紧气缸抓紧-电动机1和电动机2反转搬运气动机器人回到搬运初始位置。进搬运口左、下、右旋转气缸对应角度分别为270°、180°、90°,从哪个方向搬运的箱体,终点就放置在哪个位置。进搬运口下对应的是180°,在出搬运口对应的是0°,所以搬运进搬运口下的时候,搬运气动机器人搬运到终点位置则不需要旋转气缸改变放置方位。气动搬运机器人搬运的优先条件为先从90°右到180°下到270°左,依次循环搬运,如果在搬运过程中有一个方位箱体传感器没检测到箱体则跳过搬运下一个方位依次循环。同时在搬运终点出口也设置有箱体检测传感器,如果被检测到相应方位的箱体没有被拿走则气动搬动机器人在初始位置搬运箱体时也会被跳过。气缸搬运机器人搬运条件:首先满足初始位置有箱体被检测到,按照顺序循环90°-180°-270°初始位置没有箱体则被跳过,终点位置有箱体也会被跳过搬运。如果3个搬运出口都存在箱体则搬运气动机器人在初始位置待命。搬运机器人前和后都安装了物体碰撞传感器,如果检测到物体则即可停止并报警蜂鸣器提示。

2.3搬运机器人组态方案设计

组态在本次设计当中主要是用来实时检测反馈气动搬运机器人的运行,设置启动按钮,复位按钮,急停按钮,同时具备手动调试的界面,方便出现故障的维护处理。在组态界面当中通过指示灯代替传感器、电机的输出,通过置1或者置0表示出传感器是否检测到位以及电机是否得电,如果发现算坏可以及时更换。实现PLC和组态触摸屏的通讯,在界面设置了计数界面,对每个搬运口搬运的箱体数量进行计算方便用户了解搬运机器人的运行效率以及搬运情况。

3 系统硬件设计

3.2组态触摸屏的选择

组态系统选用了MCGS进行系统监控,MCGS主要用于快速构造和生成上位机监控系统的组态系统。TPC7062K触摸屏有以下优点:(1)容量小;(2)速度快;(3)成本低,由于TPC1061Ti触摸屏用于嵌入式计算机,因此降低硬件成本;(4)稳定性高,触摸屏内部没有硬盘,同时,电压重新启动的时间短,并且可以在各种困难环境中长期稳定地工作。如下图6为TPC1061Ti触摸屏。

图6 TPC1061Ti触摸屏

MCGS触摸屏1060Ti可以满足MCGS人机界面与西门子S7-200PLC的通信。通过编程口通信计算机与PLC建立一个交互的连接,实现PLC与上位机的间接数据访问交互,PLC的编程口主要是采用了RS422的标准通信,而计算的连接串口则是RS232。这就需要一个RS422和RS232的转接口,再使用连接电缆实现两者的通信。转接口采用SC-09的电缆进行交互通信,从编程软件中设置COM端口即可。

3.3传感器的选择

3.3.1气缸限位传感器

气缸限位传感器主要是控制气缸伸出和缩回的最长行程及最短行程,本次设计当中有旋转气缸、单行程气缸、双杆气缸、气爪组成的。气缸采用的传感器磁性传感器,根据气缸的类型的不同需要不同类型的磁性传感器。磁性传感器是通过检测磁性探头,在探头工作的时候周围会形成一个静磁场,当磁性金属制品接近磁性探头就会产生一个新的磁场,通过干扰原先的静磁场让磁立指针发生转动产生一个电信号。单行程气缸由于没有传感器的安装槽,所以需要选择CS1-F磁性传感器固定在气缸侧壁。双杆气缸选择的是D-Z73磁性传感器,该气缸有限位传感器槽可以直接插入槽内。气动抓手选择的是CS1-G磁性传感器,旋转气缸选择的是D-A93磁性传感器。如下图7所示为气缸限位传感器。

图7 气缸限位传感器

3.3.2物体检测传感器

本次气动搬运机器人的设计中,搬运机器人的防障碍物和箱体的检测都可以通过光电传感器实现。光电传感器主要是用来检测6个货口是否存在箱体,光电传感器通过光的强弱来完成检测的信号变化。本次选择的是漫反射光电传感器,漫反射传感器是通过发射光束来实现。当6个货口不存在箱体光电传感器检测不到反射回来的光束,开关则不会做出相应的动作。在有箱体阻挡在发射的光束前,传感器则检测到型号并反馈给PLC控制执行机构动作。障碍物检测和箱体检测一样,位置检测主要是检测搬运机器人前面是否存在物体,通过反馈输入型号,控制输出型号的搬运机器人停止运行。所以本次选择的传感器为BX-552NPN输出的光电传感器,该传感器检测距离在0-800mm可以满足箱体的检测和位置的检测。如下图8所示为BX-552传感器。

图8 BX-552传感器

位置传感器可以通过行程开关来实现,由于搬运机器人是金属制作的。所以通过NPN常开的行程限位金属传感器就可以完成位置控制,通过设置2个行程开关,安置在起始点和终点。当搬运机器人移动到行程开关检测位置反馈,行程开关会反馈信号给PLC,再通过PLC控制执行搬运机器人已经运动到指定位置并停止运动。本次选择的行程开关型号为SN-4NUO,如下图9所示为SN-4NUO实物图。

图9 SN-4NUO实物图

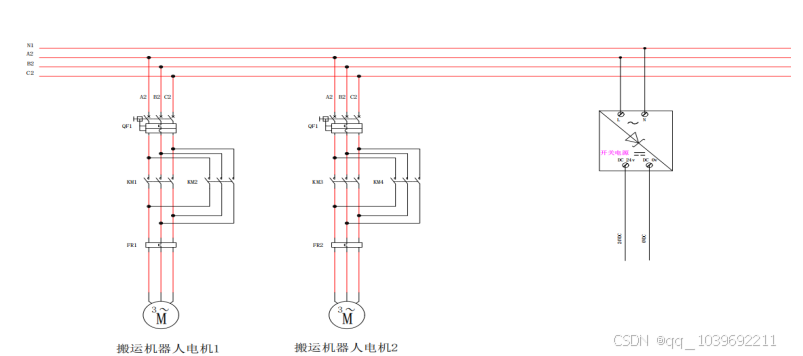

3.5电机的选择

本次设计选择的是无刷直流电动机。无刷直流电动机有更大的功率、更高的效率、控制更加方便。本次选型电动机为220V直流电动机马达350W。如下图12所示为电动机电路图。

图12 电动机电路图

4 系统软件设计

4.1搬运机器人控制流程

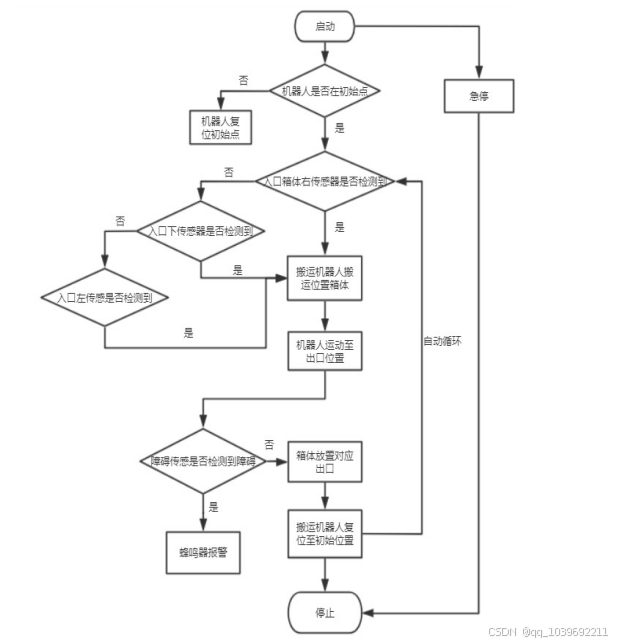

按下气动按钮后,如果机器人不在初始位置进搬运口先进行复位到初始位置,机器人的升降气缸(下降到下限位)、机器人的前后气缸(缩回至后限位)、机器人的抓送气缸(为抓紧状态),旋转气缸为向0°位置。在进搬运口的3个运输口都有3个箱体检测传感器分别检测搬运口是否存在箱体,如果不存在箱体气动搬运机器人保持复位状态。

情况1:进搬运口(左存在箱体)-气动搬运机器人抓送气缸松开-升降气缸上升至上限位-旋转气缸旋转至270°位置停止-前后伸缩气缸伸出-抓紧气缸抓紧箱体-前后气缸缩回至后限位-旋转气缸旋转至0°位置-上下升降气缸缩回至下限位-机器人电机1和电机2同时启动正转向前-到达出搬运口位置停止-升降气缸上升至上限位停止-旋转气缸旋转至270°位置停止-前后伸缩气缸到前限位-抓紧气缸松开放下货物-前后伸缩气缸缩回-旋转气缸转动至0°位置-上下气缸下降至下限位-抓紧气缸抓紧-电动机1和电动机2反转搬运气动机器人回到搬运初始位置。情况2:进搬运口(右存在箱体)-气动搬运机器人抓送气缸松开-升降气缸上升至上限位-旋转气缸旋转至90°位置停止-前后伸缩气缸伸出-抓紧气缸抓紧箱体-前后气缸缩回至后限位-旋转气缸旋转至0°位置-上下升降气缸缩回至下限位-机器人电机1和电机2同时启动正转向前-到达出搬运口位置停止)-升降气缸上升至上限位停止-旋转气缸旋转至90°位置停止-前后伸缩气缸到前限位-抓紧气缸松开放下货物-前后伸缩气缸缩回-旋转气缸转动至0°位置-上下气缸下降至下限位-抓紧气缸抓紧-电动机1和电动机2反转搬运气动机器人回到搬运初始位置。

情况3:进搬运口(右存在箱体)-气动搬运机器人抓送气缸松开-升降气缸上升至上限位-旋转气缸旋转至180°位置停止-前后伸缩气缸伸出-抓紧气缸抓紧箱体-前后气缸缩回至后限位-上下升降气缸缩回至下限位-机器人电机1和电机2同时启动正转向前-到达出搬运口位置停止)-升降气缸上升至上限位停止-旋转气缸保持不动-前后伸缩气缸到前限位-抓紧气缸松开放下货物-前后伸缩气缸缩回-上下气缸下降至下限位-抓紧气缸抓紧-电动机1和电动机2反转搬运气动机器人回到搬运初始位置。搬运机器人搬运顺序依次是90°右搬运口-180°下搬运口-270°左搬运口依次循环,在循环至下一个搬运口对应的箱体传感器未检测到箱体则跳过以此类推。如下图13为程序流程图。

图13 系统程序流程图

结论

通过这次的气动搬运机器人设计,在学习和制作的过程中了解了自动化电气控制的工艺要求及流程。从整体的机构设计,到方案的指定细化每个一个设计细节。通过PLC可编程控制器完成对气动搬运机器人的集成控制,实现了搬运机器人的自动循环搬运控制。通过结合组态软件MCGS完成了上位机实时检测反馈搬运机器人的运行情况,提高了搬运机器人的智能化程度。本文主要是通过搬运机器人的综合介绍,叙述了搬运机器人的发展情况以及发展趋势,对搬运机器人在当代工业生产中的巨大优势。本文通过设计简单且实用的控制理念,并通过西门子编程软件STEP7完成了气动搬运机器人的LAD梯形图程序设计。并通过离线程序仿真调试程序,使程序不存在逻辑上的错误和控制流程相符合。搬运机器人在未来的发展还有巨大的空间,不断的提升其控制的智能化、多元化。希望未来搬运机器人能为人们的工业生产带来更大的效益,提高人们的生产作业效率。

2

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)